LOPA Chapter 2,

Alhamdulillah, diberikan kemudahan oleh Allah Azza wa Jalla untuk melanjutkan pembahasan mengenai LOPA berdasarkan sedikit pengetahuan saya dari berbagai referensi dan subject matter expert.

Sedikit refersh pada Chap.1

LOPA merupakan studi yang dikembangkan atas dasar analisis identifikasi risiko seperti HAZOP, dimana tujuan dari analisis ini adalah untuk mengidentifikasi dan memastikan bahwa sistem kendali telah dikembangkan untuk setiap potensi dampak dari risiko tertentu. hal ini dimulai dari kuantifikasi dari segala kemungkinan bahaya dari sebuah proses. studi ini ditekankan pada bagaimana cara menganalisis sistem dan mengidentifikasi kemungkinan dari dampak suatu kondisi tertentu dengan menggunakan pendekatan kuantitatif dimana langkah sistem kendali terhadap bahaya diteliti, sehingga penanggulangan atau "Protective Layers" harus independen untuk menjadi efektif. Setiap jenis sistem kendali telah diidentifikasi dan potensi risiko telah dapat dikurangi tetapi pertanyaan selanjutnya adalah apakah hal tersebut sekarang dapat ditoleransi?

LOPA pada umumnya diterapkan pada sistem serta pengamanan yang sudah terpasang atau digunakan dan analisis ini lebih cenderung untuk melihat suatu kelemahan pada sebuah sistem dan mengevaluasi risiko yang ditimbulkan.

Layer of Protection

Lapisan Perlindungan didefinisikan sebagai serangkaian elemen independen yang berhubungan dengan proses perancangan dan pemeliharaan. Sebagai contoh: Process (Inherently Safer Design), Process Design, BPCS, Alarm/Operator Action, Automatic Action (SIS o ESD), Active/Passive Protection (E.g. PPE), Plant Emergency Respons, Plant Emergency Procedure, Community Emergency Response, etc.

LOPA harus spesifik kasus per-kasus. Namun, faktanya tidak ada lapisan yang efektif dan sempurna sehingga dibutuhkan lapisan perlindungan tambahan yang harus disediakan untuk membuat risiko dapat ditoleransi, alternatif meliputi perancangan inheren yang aman dan dapat dievaluasi. Setiap modifikasi lapisan maka risiko dievaluasi, dengan perbedaan mitigation effect on likelihood or Severity. pada umumnya dampak/tingkat keparahan dari mitigation effect lebih tinggi untuk penanggulangan inherently or passive process design terutama pada peralatan mekanikal, elektronik dimana mereka harus mempertimbangkan dengan high level of reliability.

Penerapan LOPA,

Step by step

Langkah-langkah dasar untuk penilaian risiko LOPA biasanya adalah

- Mengidentifikasi konsekuensi atau dampak

- Menentukan kriteria toleransi risiko

- Menentukan skenario kecelakaan yang relevan

- Menentukan frekuensi kejadian awal

- Mengidentifikasi kondisi dan memperkirakan PFD

- Memperkirakan intermediate frequency of unmitigated consequence

- Mengidentifikasi IPLs dan memperkirakan probabilitas kegagalan pada setiap IPL

- Menentukan Frekuensi konsekuensi yang telah dikurangi

- Mengevaluasi kebutuhan IPL Tambahan

Langkah-langkah dasar dari metode ini adalah sebagai berikut

1. Mengidentifikasi konsekuensi:

Konsekuensinya, dalam studi LOPA, didefinisikan sebagai "konsekuensi potensial yang tidak diinginkan dari skenario kecelakaan". Akibatnya operator harus mempertimbangkan tidak hanya efek langsung atau tidak langsung pada karyawan, lingkungan, properti, material bahkan dampak terburuk terhentinya proses kegiatan perusahaan. Pada FMEA atau FTA, studi Lopa difokuskan pada event tertentu, atau lebih baik, skenario. Lopa biasanya diterapkan pada skenario tunggal diidentifikasi oleh Analisis Identifikasi Hazard. Analis Lopa (s) langkah pertama adalah untuk menyaring skenario kecelakaan potensial. Risiko skenario dapat dinilai secara kualitatif oleh tim HAZOP. metode skrining yang paling umum didasarkan pada peringkat konsekuensinya.

2.Determinate Kriteria Toleransi Risiko (RTC):

Setelah itu skenario yang tidak diinginkan telah diperiksa, secara kita dapat mengidentifikasi yang paling berbahaya? Ambang toleransi risiko harus diidentifikasi sesegera mungkin pada data yang dikumpulkan dari skenario yang berbeda. Untuk mengevaluasi tingkat risiko yang berbeda dari masing-masing skenario, sebuah Kriteria toleransi risiko baik harus diidentifikasi. RTC (Risk Tolerance Criteria) memberikan titik acuan untuk menilai status masing-masing skenario kecelakaan yang relevan.

Kriteria toleransi risiko dapat ditentukan oleh Risk Matrix (Frekuensi vs Severity), Maksimum Risiko yang diijinkan, Jumlah minimum dari IPLs untuk setiap skenario tertentu dan Maksimum risiko kumulatif untuk a single node or area.

Untuk mencapai hasil yang konsisten, perusahaan harus menentukan kriteria toleransi risiko sebelum menerapkan LOPA. Tanpa kriteria toleransi risiko, ada kecenderungan untuk terus menambahkan perlindungan untuk setiap ide baru untuk perlindungan, di bawah asumsi yang salah bahwa keselamatan terus ditingkatkan. Sebuah skenario insiden, atau lebih baik, kejadian yang tidak direncanakan, penyebab atau urutan yang memicu peristiwa yang mengakibatkan konsekuensi yang tidak diinginkan. Setiap skenario ditandai dengan kejadian tunggal (single event), seperti FTA atau ETA.

Setiap Skenario disusun oleh setidaknya dua elemen:

Initiating event yang dimulai rantai utama kejadian dan

Consequence yang dihasilkan jika rantai peristiwa terus tanpa gangguan (without any successfully working safeguard)

Kategori yang paling umum dari Initiating event adalah

(Plant event : General Equipment Failure, General Control Failure, Mechanical Failure, Corrosion, Maintenance Failure, Vibration Failure and etc) (Human Failures: General Human Error, Inexperience Failure, Procedure Failure, Maintenance Failure, Loading Failure, System Response Error and etc) (Other Event: External Elements, Earthquake, Hurricane, Flood or others natural Events and etc)

Jika single Initiating Event menghasilkan beberapa konsekuensi, maka setiap konsekuensi harus dinilai dalam skenario yang berbeda yang kemudian menghasilkan beberapa analisis.

3. Initiating Event Frequency

Untuk memulai penilaian diperlukan frekuensi atau kemungkinan dari kejadian awal. biasanya, frekuensi diberikan oleh: sumber internal, sumber eksternal atau menghubungi produsen ketika frekuensi diperlukan dalam item tertentu. dalam beberapa kasus Initiating event dihasilkan dari beberapa sumber (multiple sources). dalam beberapa kasus pula semua frekuensi dari kejadian harus dipertimbangkan dan menggabungkannya dengan fungsi logika ("OR" seperti analisis FTA).

Frekuensi Initiating event adalah point penting dalam penelitian dan insial data awal yang dapat diandalkan serta dapat mempertahankan konsistensi penilaian. Frekuensi Initiating event biasanya dinyatakan dalam kejadian per tahun, tetapi banyal pula yang saya dapatkan pada unit lainnya menggunakan kejadian jam kerja per tahun atau kejadian per 8000 tahun. Sehingga tidak ada batasan tentang frekuensi unit yang digunakan tapi memastikan bahwa semua frekuensi dan faktor lainnya didasarkan pada skala yang sama.

di beberapa perusahaan telah menyediakan data standar sebagai referensi dan rujukan. dengan mechanical integrity, incident investigation procedures, termasuk kemampuan untuk mengumpulkan data dan menganalisa data sehingga kredibilitas data dari tingkat kegagalan dapat diperoleh.Jika data kegagalan dinyatakan sebagai probability of failure on demand (PFD), Initiating event harus diturunkan serta menggunakan estimasi jumlah kali per tahun dimana demand ditempatkan pada sistem atau orang dan biasanya agak sederhana menghitung jumlah waktu operation yang dilakukan per tahun dan mengalikan dengan PFD. Untuk peralatan, frekuensi Initiating event dihitung dengan mengalikan PFD dengan jumlah peralatan (pump, compressor, seal, instrument) atau dengan panjang pipa (dengan asumsi dua nilai tidak saling bergantung).

| Table: Typical failure rate data (LOPA/CCPS) |

| Failure | PFD |

| pressure vessel residual failure | 10-7 < f < 10-5 per year |

| atmospheric tank failure | 10-5 < f < 10-3 per year |

| piping residual failure full breach | 10-8 < f < 10-7 per year and meter |

| piping residual failure 10% section | 10-6 < f < 10-5 per year and meter |

| Gasket/packing blow out | 10-6 < f < 10-2 per year |

| Pump seal failure | 10-2 < f < 10-1 per year |

| Unloading/loading hose failure | 10-2 < f < 10-0 per year |

| BPCS (loop failure) | 10-2 < f < 10-0 per year |

| Regulator failure | 10-1 < f < 10-0 per year |

| Operator (routine, well trained, unstressed, not fatiqued) | 10-3 < f < 10-1 per opportunity |

4. Conditions, Conditional Modifiers

Analisis skenario itu perlu untuk dievaluasi pada setiap jenis kondisi yang dapat mengurangi atau memperburuk situasi seperti: Probability of Ignition, Probability of Presence of People, Probability of Escape, Probability of absence of Operator and others

Faktor-faktor tersebut memodifikasi tingkat kemungkinan dari kejadian awal atau tingkat konsekuensi.Mitigasi atau "aggravation factor" adalah satu-satunya faktor dari IPLs atau Kegagalan. Terutama mengingat penilaian harus dilakukan ahlinya agar mampu menghindari atas perkiraan efek mitigasi

5. Frequency of Unmitigated Events

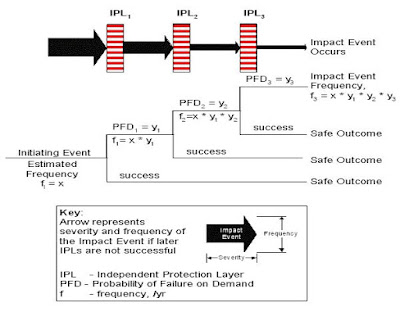

6. Independent Protection Layer

6. Independent Protection Layer

Sebagai independent Protection Layer ini dianggap sebagai perangkat, sistem atau tindakan yang mampu mencegah (sepenuhnya atau sebagian) skenario dari berkembangnya, terganggunya rantai peristiwa/kejadian yang tidak diinginkan. Penting, untuk IPL : perangkat tidak harus dimasukkan dalam studi sebagai layer. analisis dapat disederhanakan, LOPA diidentifikasi hanya sebagai sistem keselamatan independen atau barang atau prosedur yang efektif.

berikut ini agar dapat dipertimbangkan sebagai IPL, perangkat, sistem atau tindakan yang dapat memicu gangguan skenario. Jadi fitur utama yang diperlukan dari IPL adalah: Efektif, Independen dan dapat diaudit (keandalan tersebut juga harus dinilai)

Efektivitas dari IPL diukur dari segi PFD nya yang didefinisikan sebagai probabilitas bahwa IPL akan gagal untuk melakukan fungsi tertentu pada permintaan. IPL PFD adalah angka berdimensi antara 0 dan 1. Semakin kecil nilai IPL PFD, semakin besar penurunan frekuensi konsekuensi untuk memulai frekuensi peristiwa tertentu. nilai IPL PFD berkisar dari IPL terlemah ke IPL terkuat, nilai-nilai dari PFDs biasanya mengutip skala terdekatnya.

| Typical probability of PFD values (acc. IEC 61511-3) |

| # | Independent Protection Layer | PFD |

| 1 | Regulator | 10-1 |

| 2 | Pressure relief device | 10-2 |

| 3 | Operator response (educated, no stress) | 10-2 |

| 4 | Operator response (under high stress, average training) | 5 x 10-1 … 10-0 |

| 5 | Operator response to alarms and procedures (low stress, recognised event) | 10-1 |

| 6 | Inherent design of vessels with pressure | 10-4 |

Calculation :

Persamaan umum untuk penentuan frekuensi untuk skenario, dengan konsekuensi tertentu, itu adalah sebagai berikut:

Untuk mencapai tingkat akurasi yang tinggi dan kehandalan, PFDs harus dipilih dengan perhatian dan menghindari pengulangan serta memastikan langkah-langkah keamanan dapat bertindak sebagai penanggulangan untuk skenario.

To be Continue on Chp.3

Referensi :

https://www.youtube.com/watch?v=PF92NT-a338

https://www.youtube.com/watch?v=-FBiFbJsjFg

Semoga Bermanfaat & Terima Kasih

Andry Kurniawan Amd SKM MKKK

"Coming together is a beginning, Keeping together is progress., Working together is success“ Safety not only about knowledge and how to manage risk it’s about needed because safety is everybody business",

More information: Andryzsafe@yahoo.com/Andryzsafety@gmail.com/andry.kurniawan@halliburton.com

CP : (+62)81219662291Tidak dilarang untuk mengcopy dan menyebarkan artikel pada situs ini dengan menyebutkan URL sumbernya. budayakan menulis karya ilmiah tanpa plagiarisme